06. Mai 25

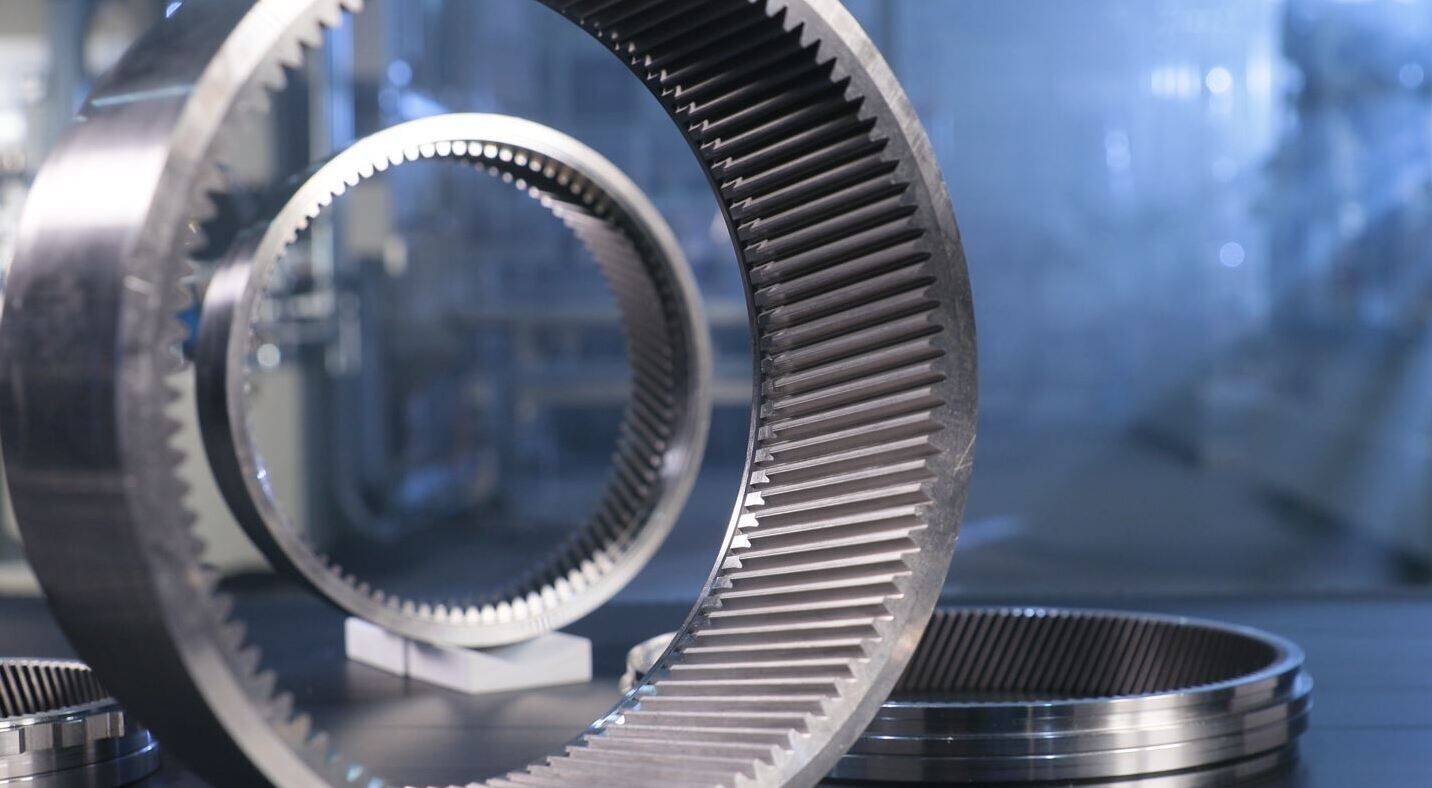

Räumen vs. Power Skiving

Welches Verfahren punktet in der Großserienfertigung?

In der Welt der Zerspanungstechnik gibt es unterschiedlichste Verfahren für die Herstellung hochpräziser Werkstücke. Sollen Innen- oder Außenverzahnungen erzeugt werden, stehen Fachleute mitunter vor der Entscheidung zwischen Räumen und Power Skiving, also Wälzschälen. Beide Verfahren haben ihre Stärken. Lesen Sie hier, warum Räumen in der Serienproduktion von hohen Stückzahlen überlegen ist.

Weniger Räummaschinen, geringere Investitionskosten

Räummaschinen sind teurer als Maschinen für das Power Skiving, doch der erste Blick täuscht: Wo eine Räummaschine reicht, würden bei hohen Produktionsvolumen für die gleiche Stückzahl an Werkstücken mehrere Wälzschälmaschinen benötigt, je nachdem statt einer Räummaschine zwei bis fünf Maschinen für das Power Skiving. Unterm Strich fallen die Maschinenkosten beim Räumverfahren daher insgesamt weniger ins Gewicht. Zumal bei genauem Hinsehen der höhere Platzbedarf mehrerer Wälzschälmaschinen sowie mehrfach benötigte Automation entsprechend bewertet werden müssen, um einen objektiven Vergleich anzustellen.

Niedrigere Kosten pro Werkstück

Ähnlich vorteilhaft für das Räumverfahren sieht es bezüglich der Kosten pro Werkstück aus, die sich aus Werkzeugkosten und Nachschärfzyklus bzw. Standzeit der Werkzeuge berechnen. Auch diese sinken beim Räumen mit steigender Stückzahl. Beim Wälzschälen bleiben die Werkstückkosten gleich, sodass Räumen im Vergleich zum Wälzschälen bei Großserien zunehmend wirtschaftlicher wird. Ein oftmals wenig oder gar nicht berücksichtigter Kostenfaktor aufgrund kürzerer Einzelstandmengen beim Wälzschälen sind die kürzeren Prüfintervalle. Das häufigere Vermessen von SPC-Teilen erfordert erhöhte Messkapazitäten und führt damit zu entsprechenden Mehrkosten und/oder Engpässen.

| Räumen / Broaching | Wälzschälen / (Power-) Skiving | |

|---|---|---|

| Maschinenkosten | - - | + |

| Taktzeit | + + + | - - |

| Kosten pro Werkstück | + + | - |

| Einfluss des Personals auf Qualität | + + + | - |

| Einstellaufwand | + + | - - |

Hohe Prozessstabilität, weniger Komplexität

Experten wie FORST haben das Räumverfahren über Jahrzehnte optimiert. Anwender des Verfahrens können sich auf einen einfachen Prozessablauf und eine stabile Prozessqualität verlassen. Der Prozess ist „im Werkzeug abgebildet“ und damit unabhängig vom Wissen der Bediener oder Inbetriebnehmer. Anpassungen im Prozess sind, anders als beim Power Skiving Prozess, nicht erforderlich. Beim Wälzschälen hingegen kann sich die Justierung des Prozesses als relativ zeitaufwendig darstellen. Diese Komplexität bringt erhöhte Risiken für Fehlproduktionen und Ausschuss mit sich.

Hohe Präzision und Wiederholgenauigkeit

Das Räumverfahren bietet eine Präzision, die besonders bei der Massenproduktion von Bauteilen eine Schlüsselrolle spielt. Die hohe Stabilität und Genauigkeit der Räummaschinen ermöglichen ein konsistentes Fertigen von Werkstücken mit minimalen Toleranzen – entscheidend, wenn es um Qualität und Beständigkeit geht.

Unser Fazit

Wo kontinuierlich große Serien produziert werden, ist das Räumen ohne Zweifel die Methode der Wahl. Die kleinere Anzahl benötigter Maschinen, die geringeren Werkstückkosten und die einfachere Maschinenführung machen es besonders bei hohen Produktionsvolumen zu einem kosteneffizienten und maximal stabilen Verfahren. Das Räumen überzeugt in der Serienproduktion durch seine bewährte Effizienz und langfristige Wirtschaftlichkeit.